Tra le diverse fonti di energia rinnovabile la biomassa rappresenta sicuramente quella più diffusa, facilmente reperibile e potenzialmente più efficace. A livello mondiale, le biomasse costituiscono la quarta fonte di energia (dopo il carbone, il petrolio ed il gas naturale) contribuendo al 14% del fabbisogno energetico del pianeta.

Nell’ambito della tipologia di biomasse che di norma sono usate per produrre energia troviamo gli scarti di potatura delle diverse specie arboree coltivate. Il riutilizzo energetico degli scarti di potatura non ha, a tutt’oggi, ricevuto grande interesse soprattutto a causa dei problemi legati alla raccolta e alla mancanza di corretta informazione circa l’effettiva quantità e qualità dei residui ottenibili dalle diverse coltivazioni. Negli ultimi anni però, grazie a ricerche effettuate in tale ambito, l’attenzione verso la possibilità di produrre energia dagli scarti di potatura è andata aumentando.

L’olivo rientra tra le principali colture arboree considerate come importanti fonti di biomassa. In Italia sono coltivati ad uliveti circa 1,184 milioni di ettari e di questi oltre il 32% (circa 377.550 ha) è presente nella sola regione Puglia (Istat, 2010). Di conseguenza risulta essere elevata la quantità di residui di potatura e quindi di biomassa che si potrebbe utilizzare per scopi energetici. Inoltre, nell’ottica di un riutilizzo energetico dei residui verrebbe eliminato anche il problema ambientale dello smaltimento di questi ultimi. Abitualmente i residui di potatura venivano raccolti a bordo campo e poi bruciati senza che ci fosse, quindi, nessun beneficio economico diretto per l’imprenditore, senza contare che la pratica di bruciare all’aperto i residui è vietata per legge. Difatti, il D. Leg. N. 152 del 3/04/06 (Testo unico sui rifiuti) riguardante le “Norme in materia ambientale” definisce che tutto ciò di cui il detentore si disfi o abbia intenzione o l’obbligo di disfarsi costituisce rifiuto e deve essere smaltito solo da soggetti e nei modi autorizzati.

Aspetto fondamentale in una filiera energetica, che preveda il riutilizzo delle potature, resta quello dei costi di raccolta che non devono eccedere il limitato valore del prodotto stesso. Le macchine presenti in commercio e dedicate alla raccolta degli scarti di potatura, derivano dalla modifica di normali trinciatrici agricole destinate ad altre lavorazioni e sono progettate per raccogliere da terra le potature già disposte in andana, condizionandole poi in modo opportuno.

Ulteriore aspetto basilare, affinché in impianti preposti possa avvenire un corretto recupero energetico dai residui, riguarda alcune caratteristiche qualitative degli scarti stessi. La classificazione qualitativa dei biocombustibili solidi è definita, a livello europeo, dalla normativa Cen/Ts 14961: 2010. La normativa definisce una serie di clausole che vanno considerate nella stesura dei contratti di fornitura del biocombustibile solido all’impianto di trasformazione. Inoltre, sempre secondo la normativa vigente e per caldaie automatiche di potenza medio grande (≥1.000 kWt), i residui legnosi dovrebbero essere caratterizzati da precisi parametri dimensionali. Normalmente, considerata una massa di trinciato, la frazione principale (oltre l’80% del totale) dovrebbe avere una pezzatura compresa tra 3,15 e 100 mm; mentre la frazione grossa (dimensioni >200 mm) dovrebbe essere <1% del totale).

Nell’ambito del progetto Faesi (Filiere Agro Energetiche nel Sud Italia), il gruppo Panacea, impegnato nella messa a punto della cantieristica adatta a promuovere il recupero delle biomasse residuali ha sviluppato, nel mese di Aprile del 2011, un lavoro sperimentale in Puglia incentrato sulla raccolta dei residui di potatura di olivo a scopo energetico. Attraverso la valutazione dell’operatività di 6 diverse macchine trinciacaricatrici che hanno operato e la caratterizzazione, dal punto di vista sia dimensionale che qualitativa, della tipologia di trinciato ottenuto da ognuna di esse, lo scopo del lavoro è stato quello di stimare l’effettiva applicabilità delle macchine presenti in commercio nella raccolta delle potature e nella fornitura di trinciato idoneo da poter successivamente usare in impianti di recupero energetico preposti.

Organizzazione del lavoro

Il lavoro sperimentale è stato effettuate su di un appezzamento di uliveto di 0,5 ettari. L’uliveto in questione ha circa 40 anni di età, caratterizzato da un sesto d’impianto di 7x7,5 metri e con piante soggette ad una regolare potatura annuale di mantenimento.

Per poter caratterizzare il materiale potato e andanato sono stati effettuati una serie di rilievi inerenti l’altezza, larghezza e lunghezza di ogni singola andana (foto 1).

Foto 1. Residui andanati nel campo di prova.

Per ognuna di esse sono stati campionati 3 aree di un metro lineare ciascuna, scelte in modo casuale lungo la fila, da queste è stato prelevato e pesato l’intero potato al fine di poter stimare la quantità di biomassa potenzialmente presente in un ettaro di oliveto.

Inoltre, sono stati prelevati lungo le andane, in modo casuale, 6 campioni da 1000 gr per valutare l’umidità del potato al momento della raccolta, secondo quanto previsto dalla normativa riferimento Cen/Ts 14961: 2010.

Per lo sviluppo della prova sono state considerate 12 andane di potato ed ognuna di esse si estendeva lungo l’intera fila di olivi. Avvenuto il passaggio delle trinciacaricatrici si è provveduto a determinare le perdite di raccolta, cioè di quel prodotto andanato ma non trinciato dalle singole macchine lungo le fila di propria competenza. Il materiale non trinciato è stato pesato al fine di stimare le potenziali perdite di raccolta riferite all’ettaro.

Nelle tabelle 1 e 2 sono riportati, rispettivamente, i modelli e alcune caratteristiche costruttive delle trinciacaricatrici che hanno operato durante la prova.

Tabella 1. Ditte e relativi modelli oggetto della prova.

|

|

|

|

|

|

|

|

|

Ditta |

Modello |

Larghezza (mm) |

Lunghezza (mm) |

Altezza (mm) |

Peso (Kg) |

Cassone (m3) |

Altezza scarico (mm) |

|

|

|

|

|

|

1 |

|

|

TIERRE |

Futura 160 |

1.750 |

3.300 |

1.700 |

1.300 |

1,7 |

2.200 |

|

|

|

|

|

|

2 |

|

|

OMAT |

TSB 1900 |

2.080 |

1.900 |

1.600 |

1.600 |

2,8 |

2.200 |

|

|

|

|

|

|

3 |

|

|

NOBILI |

TRP-CV 145 |

1.900 |

1.400 |

3.400 |

1.000 |

scarico su rimorchio |

|

|

|

|

|

|

|

4 |

|

|

SGARBI |

TR-RAC |

2.250 |

1.800 |

1.350 |

1.150 |

1,8 |

2.500 |

|

|

|

|

|

|

5 |

|

|

FACMA |

Comby TR 200 |

2.230 |

4.870 |

2.000 |

2.200 |

5 |

2.600 |

|

|

|

|

|

|

6 |

|

|

BERTI |

Picker Kargo 200 |

2.300 |

5.300 |

1.960 |

3.500 |

8,3 |

3.300 |

Tabella 2. Caratteristiche tecniche delle macchine oggetto della prova.

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Larghezza di lavoro (mm) |

1.566 |

1.900 |

1.450 |

1.996 |

1.995 |

2.000 |

|

|

Diametro Cilindro Pick up (mm) |

127 |

140 |

153 |

np |

95 |

127 |

|

|

Elementi di presa (n° denti) |

38 |

42 |

32 |

np |

72 |

33 |

|

|

Diametro rotore (mm) |

193 |

480 |

465 |

168 |

229 |

410 |

|

|

Elementi presenti sul rotore (n.) |

28 mazze |

22 mazze |

20 mazze |

20 mazze |

27 mazze |

36 mazze |

|

Sono stati prelevati, per ognuna delle macchina testate, alcuni campioni di trinciato per poter effettuare un’analisi dimensionale dei componenti legnosi. L’analisi è stata condotta su campioni di 4 litri e per ogni macchina sono state effettuate 3 repliche per un totale di 12 litri . Ogni campione da 4 litri è stato pesato ed in seguito i componenti di ognuno di essi sono stati suddivisi in tre classi dimensionali (< a 5 cm, compresa tra 5 e 10 cm, > a 10 cm); le tre classi dimensionali sono state a loro volta pesate con lo scopo di definire la percentuale di incidenza di ogni classe sul campione totale. La suddivisione in classi dimensionali del materiale legnoso è stata fatta al fine di valutare l’idoneità delle trinciacaricatrici nel produrre un trinciato tale che potesse soddisfare le esigenze tecniche di impianti di recupero energetico da biomassa e rispondere alle prerogative dettate dalla normativa corrente riguardante l’utilizzo di biocombustibili solidi. Eventuali problemi di funzionalità di alcune tipologie di apparati preposti al trasferimento del legno verso la caldaia (coclee) si potrebbero manifestare qualora i “chips” presentassero lunghezze superiori ai 10-12 cm.

Durante le prove sono state rilevate anche le produttività dei diversi cantieri secondo lo schema di classificazione dei tempi di lavoro in agricoltura concordato in sede internazionale dal C.I.O.S.T.A. (Commision Internationale de l’Organisation Scientifique du Travail en Agriculture) in accordo con le raccomandazioni dell’Associazione Italiana Di Ingegneria Agraria (A.I.I.A.).

Risultati ottenuti

Al momento della raccolta il potato presentava un’umidità del 22%. Tale valore non si discostava molto dalle indicazioni previste dalla normativa Cen/Ts 14961: 2010, secondo cui affinché un cippato possa essere subito usato in caldaia deve presentare un’umidità ≤20%.

Le andane avevano una lunghezza media di 101,4 m, un’altezza media di 0,62 metri e una larghezza media di 1,52 metri (tab. 3).

Tabella 3. Caratteristiche del prodotto andanato.

|

Varietà di ulivo coltivata |

Coratina |

|

Sesto d’impianto (m) |

7,5x7 |

|

Numero piante per fila (n) |

15 |

|

Lunghezza andane (m) |

101,4 |

|

Altezza andane (m) |

0,62 |

|

Larghezza andane (m) |

1,52 |

|

Quantità media di potato per pianta (t) |

0,035 |

|

Quantità di potato per andana (t) |

0,53 |

|

Quantità di potato per ettaro (t) |

14 |

|

Umidità del potato a terra (%) |

22 |

|

Sostanza secca (t/ha) |

11 |

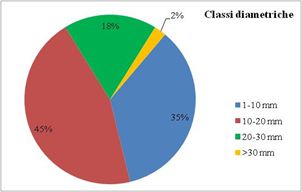

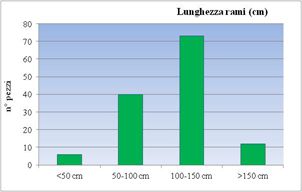

L’80% dei rami potati e costituenti le andane presentava un diametro medio non superiore ai 2 cm e solo il 2% era rappresentato da materiale di diametro superiore ai 3 cm. Inoltre, il 91% dei rami aveva una lunghezza media che non superava i 150 cm (graf. 2).

Grafico 2. Divisione dei rami potati per classi diametriche (sx) e ripartizione per lunghezza (dx).

Dalle analisi condotte si è potuto evidenziare che nel complesso le macchine esaminate hanno prodotto un trinciato dal punto di vista dimensionale soddisfacente. Gran parte dei componenti dei campioni analizzati erano caratterizzati da una lunghezza non superiore o di poco superiore ai 10 cm. Per alcune trinciatrici la percentuale di materiale compreso entro i 10 cm di lunghezza è arrivata rispettivamente al 98,5%, al 92,8% e all’88,7% (tab. 4).

Tabella 4 Incidenza % delle 3 classi sui 12 litri di trinciato analizzato e prodotto da ogni macchina.

|

Facma |

Tierre |

Sgarbi |

Nobili |

Berti |

Omat |

|

|

< 5 cm |

42,88% |

60,10% |

77,5% |

37,77% |

19,76% |

24,25% |

|

5-10 cm |

49,93% |

28,60% |

21% |

42,14% |

43,06% |

44,66% |

|

> 10 cm |

7,19% |

11,30% |

1,50% |

20,09% |

37,18% |

31,09% |

Di diversa entità sono risultate le perdite di raccolta, quindi del prodotto andanato ma non trinciato, rilevate per le 6 macchine operatrici. Considerando la quantità totale di biomassa che teoricamente ogni macchina avrebbe dovuto raccogliere (1.060 Kg), sono state rilevate perdite di raccolta comprese tra 0,6 e il 5,42% (tab. 5).

Tabella 5. Perdite di raccolta percentuali sul totale di prodotto da raccogliere.

|

Facma |

Tierre |

Nobili |

Berti |

Omat |

Sgarbi |

|

|

Potato da raccogliere (kg) |

1.060 |

1.060 |

1.060 |

1.060 |

1.060 |

1.060 |

|

Perdite di raccolta (kg) |

14 |

37,4 |

41,55 |

6,4 |

12 |

57,45 |

|

Perdite di raccolta (%) |

1,32 |

3,53 |

3,92 |

0,60 |

1,13 |

5,42 |

Ulteriori considerazioni sono state fatte sulla base delle analisi dei tempi di lavoro rilevati per tutte le trinciacaricatrici. Per la Comby TR 200, la Picker K. 200 e la TRP 145 CV i tempi accessori sono risultati essere dovuti esclusivamente dal tempo impiegato nelle voltate. Per esse non sono stati riscontrati tempi per scarichi grazie alla maggiore capienza dei serbatoi delle prime due macchine e la possibilità di scaricare su di un rimorchio al seguito per la Nobili. La presenza invece di serbatoi con capienza limitata ha fatto sì che per le macchine Futura 160 e TR-RAC fossero rilevati anche tempi per lo scarico di prodotto trinciato che ha influito, alla fine, sul tempo effettivo di lavoro. Va notato che sul tempo operativo rilevato per la Futura 160 e la TR-RAC, il tempo per lo scarico è stato bilanciato da un minor tempo impiegato nelle voltate in capezzagna rispetto alle altre macchine. Il minor tempo impiegato nel voltare è stato reso possibile essenzialmente alle ridotte dimensioni di queste due trinciacaricatrici. Infine per la TSB 1900 si è riscontrato il tempo effettivo più basso a causa di un tempo per lo scarico pari al 23,24% del tempo operativo ed un tempo per manutenzione del 11,50% (tab. 6).

Tabella 6. Tempi rilevati durante il lavoro ed operatività delle macchine.

|

Facma |

Tierre |

Nobili |

Berti |

Sgarbi |

Omat |

|

|

Tempo effettivo (%) |

73,37 |

71,68 |

88,13 |

76,26 |

81,82 |

60,77 |

|

Tempo per voltate (%) |

21,74 |

2,06 |

11,87 |

20,64 |

3,68 |

4,48 |

|

Tempo per rifornim. o scarichi (%) |

4,89 |

26,25 |

0,00 |

3,10 |

14,51 |

23,24 |

|

Tempo per manutenzione (%) |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

11,50 |

|

Tempo accessorio (%) |

26,63 |

28,32 |

11,87 |

23,74 |

18,18 |

39,23 |

|

Tempo operativo (%) |

100 |

100 |

100 |

100 |

100 |

100 |

|

Velocità effettiva (m/s) |

1,07 |

0,83 |

0,68 |

0,98 |

0,48 |

0,4 |

|

Velocità operativa (m/s) |

0,82 |

0,6 |

0,6 |

0,77 |

0,39 |

0,24 |

|

Rendimento operativo (%) |

0,77 |

0,72 |

0,88 |

0,79 |

0,82 |

0,61 |

|

Capacità di lavoro effettiva (ha/h) |

1,52 |

1,19 |

0,97 |

1,39 |

0,68 |

0,57 |

|

Capacità di lavoro operativa (ha/h) |

1,17 |

0,85 |

0,85 |

1,1 |

0,56 |

0,35 |

|

Produzione oraria operativa (t/h) |

16,44 |

11,89 |

11,96 |

15,33 |

7,8 |

4,88 |

Il rendimento operativo più elevato è stato rilevato per la TRP 145 CV (0,88% del tempo operativo). A questo però non è seguita una più alta capacità di lavoro operativa a causa della velocità effettiva rilevata (0,68 m/s pari a 2,01 Km/h). Nonostante un rendimento operativo più basso (0,77%), la capacità di lavoro operativa maggiore, invece, è stata registrata per la Comby con 1,17 ha/h, grazie ad una velocità effettiva pari a 1,07 m/s (2,77 Km/h). Poiché la produzione raccoglibile è risultata essere di 14 t/ha di biomassa, la produzione oraria operativa più elevata è stata riscontrata sempre per la Comby con 16,44 t/h.

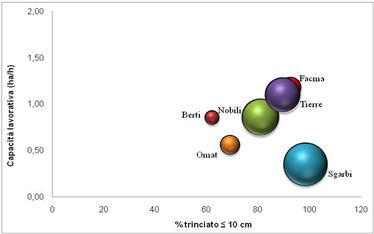

Rapportando le capacità lavorative con le percentuali di trinciato idonee prodotte (≤10 cm) e le perdite di raccolta rilevate per ogni macchina, si è cercato di individuare quale delle operatrici, nelle condizioni di prova della giornata, potesse aver risposto, con migliori risultati, ad alcune esigenze sperimentali. Il miglior risultato si è ottenuto per la Comby TR 200, in grado di produrre il 92% di trinciato ≤10 cm, con una capacità lavorativa pari a 1,17 ha/h e perdite ridotte pari all’1,32% (nel grafico la bolla evidenzia l’entità delle perdite di raccolta rilevate per ognuna delle macchine). Per la Picker K. 200 e la TSB 1.900, invece, anche se si sono registrate basse perdite di raccolta, si è avuta una capacità lavorativa non molto alta ed una % di trinciato ≤10 cm media. Infine, per la TR-RAC, a fronte di quasi il 100% di materiale ≤10 cm prodotto, è stata rilevata una bassa capacità operativa ed una maggiore % di perdite di raccolta (graf. 3).

Grafico 3. Rapporto tra singole capacità lavorativa, % di trinciato idoneo prodotto

(≤ 10 cm) e perdite di raccolta.

Considerazioni conclusive

Dalle coltivazioni di olivo presenti in Italia è possibile derivare una quantità di biomassa enorme e adatta per molteplici applicazioni industriali. Potrebbe essere, ad esempio, usata in processi di co-combustione, oppure nella produzione di etanolo. Numerosi test hanno potuto dimostrare che è possibile recuperare i residui assicurando la sostenibilità economica ed ambientale per la filiera legno-energia. Questo a patto che vengano adottati idonei sistemi di raccolta.

Le 6 diverse trinciacaricatrici provate nel presente lavoro si sono dimostrate idonee nel raccogliere residui di potatura di olivo andanati e nel produrre un trinciato che presentasse aspetti qualitativi (in termini di dimensioni e umidità) tali da rispettare sia le indicazioni della normativa Uni Cen/Ts 14961: 2010, sia le esigenze tecniche di impianti di recupero energetico.

Sulla base dei risultati ottenuti, analizzando l’operato di ogni singola macchina, possiamo ipotizzare che la scelta di una trinciacaricatrice rispetto ad un’altra dipende molto sia dalla realtà aziendale, sia dal fine ultimo che muove l’imprenditore agricolo. Ad esempio, per alcune tra le macchine testate, a fronte di una buona capacità di lavoro operativa, sono state registrare basse perdite di raccolta e una produzione di trinciato ≤10cm non molto alta. L’utilizzo di questa tipologia di macchina sembrerebbe idonea per quelle aziende il cui principale scopo è quello di eliminare i residui dalle interfila ed accantonarli in un luogo preposto ma non di conferirle ad un impianto energetico. Viceversa, un discorso di tipo industriale, e quindi di conferimento del prodotto trinciato presso un impianto di valorizzazione energetica, può essere fatto per quelle aziende che decidano di utilizzare macchine che permettono di ottenere quasi il 100% di trinciato ≤10cm nonostante facciano però registrare maggiori perdite di raccolta e capacità di lavoro operativa non ottimale.